Pourquoi réaliser un audit énergétique dans l’industrie ?

Réduire vos coûts énergétiques dans un contexte économique tendu

Dans votre secteur industriel, la consommation énergétique représente une part importante de vos coûts de production. Avec la hausse des prix de l’énergie et des contraintes budgétaires de plus en plus marquées, chaque kilowattheure économisé devient une opportunité de rester compétitif. Chez Albéo Conseil, nous vous aidons à identifier les sources de gaspillage et à mettre en œuvre des solutions sur-mesure pour réduire vos dépenses énergétiques tout en optimisant vos ressources.

Répondre aux enjeux environnementaux et réglementaires

La pression pour réduire l’impact environnemental des activités industrielles n’a jamais été aussi forte. Les réglementations, telles que la directive européenne sur l’efficacité énergétique, exigent des entreprises qu’elles surveillent et améliorent leur consommation énergétique. Grâce à notre expertise, Albéo Conseil vous accompagne pour répondre à ces exigences réglementaires tout en jouant un rôle actif dans la transition écologique, un élément clé pour renforcer votre engagement en faveur du développement durable.

Améliorer la performance globale de votre entreprise

Un audit énergétique ne se limite pas à des économies financières immédiates : il vous offre une vision stratégique des performances énergétiques de votre entreprise. Chez Albéo Conseil, nous identifions vos points faibles et les axes d’amélioration pour vous aider à optimiser vos processus industriels, à moderniser vos équipements et à gagner en efficacité.

S’engager dans une démarche de durabilité

Aujourd’hui, votre engagement envers le développement durable est plus qu’une attente, c’est une nécessité. L’audit énergétique, conduit par nos experts Albéo Conseil, vous permet de réduire votre empreinte carbone en limitant les émissions de CO₂ associées à vos activités. Cet engagement renforce non seulement votre impact positif sur l’environnement, mais améliore également votre image de marque auprès de vos clients, partenaires et collaborateurs.

Albéo Conseil, votre partenaire stratégique pour des résultats durables

Chez Albéo Conseil, nous savons que l’audit énergétique est bien plus qu’un simple diagnostic technique. C’est un véritable levier stratégique pour votre entreprise. Nous mettons notre expertise à votre service pour allier économies d’énergie, conformité réglementaire, performance opérationnelle, et responsabilité environnementale. Ensemble, nous construisons des solutions concrètes, adaptées à vos besoins et alignées sur vos objectifs.

Réaliser un audit énergétique avec Albéo Conseil, c’est faire le choix d’un accompagnement de qualité, de résultats mesurables et d’un engagement durable pour un avenir plus performant et respectueux de l’environnement.

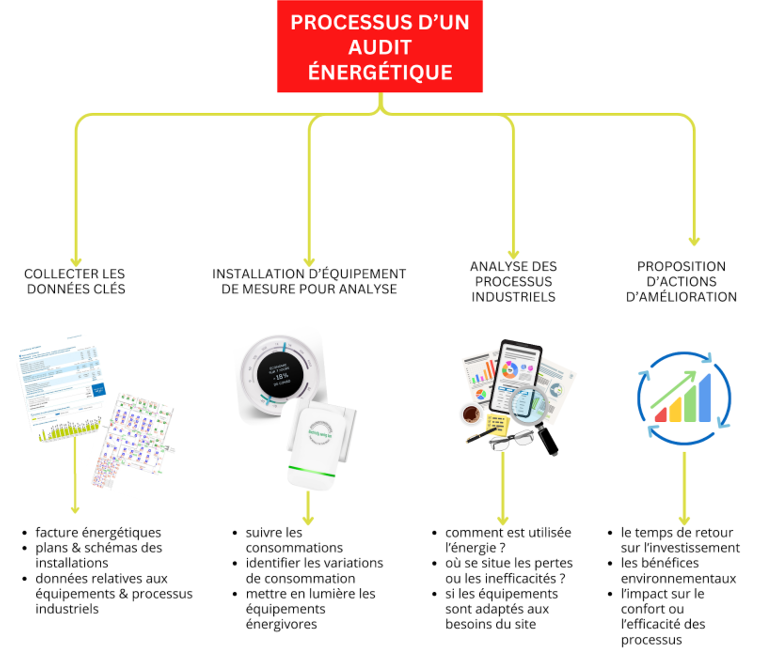

1. Comprendre le processus d’un audit énergétique

1-Phase de préparation : collecter les données clés

Avant de commencer l’audit, il est essentiel de réunir toutes les informations nécessaires sur le site industriel. Cela inclut :

- Les factures énergétiques pour analyser la consommation passée.

- Les plans et schémas des installations.

- Les données relatives aux équipements et aux processus industriels.

Cette étape permet d’obtenir une vision d’ensemble de la situation énergétique et de planifier les étapes suivantes.

2-Installation d’équipements de mesure pour une analyse précise

Des boîtiers de mesure sont installés sur les équipements et les systèmes énergétiques du site. Ces capteurs collectent des données en continu sur une période d’une à deux semaines. Cela permet de :

- Suivre les consommations énergétiques en temps réel.

- Identifier les variations de consommation selon les cycles de production.

- Mettre en évidence les équipements ou processus particulièrement énergivores.

3-Analyse des processus industriels : une vision globale

Les flux énergétiques sont étudiés dans le cadre des processus de production. L’objectif est de comprendre :

- Comment l’énergie est utilisée à chaque étape.

- Où se situent les pertes ou inefficacités.

- Si les équipements sont adaptés aux besoins réels du site.

Cette analyse approfondie peut révéler des leviers d’amélioration souvent négligés.

4-Comparaison des performances avec des benchmarks

Pour évaluer l’efficacité énergétique, les résultats sont comparés à des standards ou benchmarks du secteur. Cette comparaison met en lumière :

- Les écarts entre les performances du site et celles de structures similaires.

- Les points faibles spécifiques à l’entreprise.

- Les priorités d’intervention pour obtenir des gains rapides et significatifs.

Ces étapes structurées garantissent un diagnostic précis et permettent de cibler les actions les plus efficaces pour réduire les consommations énergétiques.

2. Analyses approfondies : un diagnostic complet

1-Analyse des factures énergétiques et des documents techniques

Les factures énergétiques sont une mine d’informations pour comprendre la consommation du site :

- Elles montrent la répartition entre les différentes sources d’énergie (électricité, gaz, chaleur, etc.).

- Elles révèlent les périodes de pointe, les variations saisonnières et les anomalies potentielles.

- Elles permettent d’évaluer les coûts fixes (abonnements, taxes) et variables.

Les documents techniques, tels que les schémas des installations et les fiches techniques des équipements, complètent cette analyse en fournissant une vue détaillée des infrastructures.

2-Audit des équipements industriels

Chaque équipement est évalué individuellement pour identifier les inefficacités :

- Les machines obsolètes, souvent énergivores, sont repérées.

- Les systèmes d’air comprimé, de chauffage et de ventilation sont inspectés pour détecter les fuites, pertes de chaleur ou surconsommations.

- Les réglages des machines sont vérifiés pour s’assurer qu’ils correspondent aux besoins réels de production.

Cet audit permet de hiérarchiser les équipements nécessitant une attention immédiate.

3-Évaluation de la performance énergétique globale

L’analyse des performances relie les consommations énergétiques aux activités du site. Cela inclut :

- Le calcul de l’énergie consommée par unité produite, un indicateur clé d’efficacité.

- L’évaluation de l’adéquation entre les besoins de production et les ressources énergétiques utilisées.

- La détection de déséquilibres ou de surdimensionnements dans les systèmes.

4-Détection des gaspillages et pertes énergétiques

Le diagnostic approfondi met en lumière les points faibles du site, comme :

- Les pertes thermiques dans les systèmes de chauffage ou de refroidissement.

- Les fuites d’air comprimé, responsables d’un gaspillage énergétique important.

- Les périodes d’inactivité où des équipements restent inutilement en marche.

Cette analyse détaillée fournit une base solide pour formuler des recommandations et agir sur les principaux leviers d’économie énergétique. Elle permet également de construire un plan d’action sur-mesure, adapté aux spécificités du site industriel.

4. Préconisations d’actions concrètes pour des économies

1-Réparer les fuites et optimiser les systèmes d’air comprimé

L’air comprimé est un poste souvent sous-estimé mais très énergivore. Voici les actions à envisager :

- Audit des fuites d’air comprimé : Ces fuites, fréquentes dans les systèmes vieillissants, représentent une perte d’énergie considérable. Leur détection et réparation permettent de réduire les gaspillages.

- Installation de compresseurs à vitesse variable : Ces modèles ajustent automatiquement leur puissance à la demande, limitant ainsi la consommation inutile.

- Récupération de chaleur des compresseurs : La chaleur dégagée par les compresseurs peut être récupérée pour chauffer des locaux ou de l’eau, diminuant ainsi les besoins énergétiques globaux.

2-Moderniser les systèmes de production thermique

Les systèmes de production de chaleur ou de vapeur sont souvent responsables de pertes importantes. Des actions ciblées incluent :

- Remplacement des chaudières obsolètes : Des équipements modernes, comme des chaudières à condensation, sont plus performants et consomment moins d’énergie.

- Optimisation des réglages des chaudières et circuits : Réduire les températures inutiles et adapter les cycles de fonctionnement aux besoins réels limite les surconsommations.

3-Substituer les machines anciennes par des équipements économes

Les machines industrielles vieillissantes consomment souvent plus d’énergie pour des performances moindres. Il est judicieux de :

- Investir dans des machines récentes et mieux dimensionnées : Elles offrent une efficacité énergétique accrue tout en améliorant la qualité de production.

- Rechercher des aides et subventions : Les projets de renouvellement d’équipements peuvent bénéficier d’aides gouvernementales pour la transition énergétique tel que :

- Crédit d’impôt pour l’industrie verte (C3IV)

- Appels à projets ADEME

- Plan France 2030

- Fonds chaleur

- Aides pour gaz et électricité

4-Intégrer les énergies renouvelables dans le mix énergétique

L’installation de sources d’énergie renouvelable sur site permet de réduire la dépendance aux énergies fossiles :

- Panneaux solaires photovoltaïques : Ils peuvent couvrir une partie des besoins énergétiques en produisant de l’électricité verte.

- Chauffe-eaux solaires : Idéal pour les besoins en eau chaude, ces systèmes permettent de diminuer significativement les coûts.

5-Mettre en place des pratiques énergétiques intelligentes

Au-delà des équipements, la gestion de l’énergie au quotidien joue un rôle clé :

- Automatisation et régulation des systèmes : Les capteurs et automates permettent d’ajuster les consommations à la demande réelle.

- Sensibilisation des équipes : Former le personnel à des pratiques énergétiques responsables contribue à réduire le gaspillage au quotidien.

Ces préconisations permettent d’agir sur plusieurs leviers : la réparation des pertes, la modernisation des équipements et l’adoption de solutions renouvelables. Leur mise en œuvre offre des économies substantielles tout en réduisant l’impact environnemental de l’entreprise.

5. Suivi et pérennité des actions

1-Mettre en place des indicateurs de performance énergétique (IPÉ)

Pour garantir l’efficacité des actions menées, il est essentiel de suivre régulièrement la performance énergétique. Cela peut inclure :

- Tableaux de bord énergétiques : Ils permettent de visualiser la consommation en temps réel et d’identifier rapidement les anomalies.

- KPI (indicateurs clés de performance) spécifiques : Par exemple, le ratio énergie consommée/unité produite ou les coûts énergétiques par poste de travail.

Ces indicateurs aident à maintenir les efforts sur le long terme et à détecter les dérives dès leur apparition.

2-Former les équipes pour une gestion optimisée

Les collaborateurs jouent un rôle clé dans la réussite des actions énergétiques. Pour pérenniser les résultats :

- Organiser des sessions de formation : Sensibiliser le personnel aux bonnes pratiques énergétiques, comme l’arrêt des machines inutilisées ou l’optimisation des réglages, favorise une utilisation raisonnée des ressources.

- Créer un référent énergie : Une personne dédiée peut coordonner les efforts, suivre les progrès et proposer des ajustements si nécessaire.

3-Automatiser et numériser le contrôle énergétique

L’automatisation facilite le suivi et réduit les risques de gaspillage involontaire :

- Installer des systèmes de gestion de l’énergie (SGE) : Ces outils centralisent les données et ajustent automatiquement les consommations en fonction des besoins réels.

- Utiliser des capteurs intelligents : Ils permettent une surveillance continue et en temps réel, alertant en cas de surconsommation ou de panne.

4-Effectuer des audits réguliers pour ajuster les stratégies

Un audit énergétique n’est pas une action ponctuelle. Pour que les résultats restent pertinents, il est conseillé de :

- Réaliser des audits périodiques : Ils permettent de vérifier que les solutions mises en place sont toujours adaptées aux évolutions du site (nouvelles machines, changement de production, etc.).

- Évaluer l’efficacité des actions : Comparer les résultats obtenus aux objectifs fixés pour identifier les axes d’amélioration supplémentaires.

5-Rechercher des opportunités d’amélioration continue

L’optimisation énergétique est un processus dynamique :

- Explorer de nouvelles technologies : Les innovations dans le domaine énergétique, comme les batteries de stockage ou les solutions IoT, peuvent apporter des gains supplémentaires.

- Participer à des programmes de certification : Obtenir des certifications comme l’ISO 50001 renforce l’engagement de l’entreprise et structure la démarche d’amélioration continue.

Le suivi et la pérennité des actions garantissent que les investissements énergétiques restent rentables et efficaces sur le long terme. En instaurant des processus durables, l’entreprise s’assure de maintenir ses économies, tout en réduisant constamment son impact environnemental.

Conclusion : L’audit énergétique, un levier stratégique pour l’industrie

Un outil indispensable pour maîtriser les coûts

L’audit énergétique n’est pas simplement une obligation ou un diagnostic ponctuel : c’est un outil stratégique qui permet aux entreprises industrielles de réduire leurs dépenses énergétiques. Chaque action issue de cet audit, qu’il s’agisse de moderniser un équipement ou de détecter une fuite, contribue directement à diminuer les coûts opérationnels tout en améliorant la compétitivité de l’entreprise.

Un engagement en faveur de l’environnement

En identifiant les inefficacités et en mettant en œuvre des solutions durables, l’audit énergétique participe à la transition écologique de l’industrie. En réduisant les émissions de CO₂ et en intégrant les énergies renouvelables, les entreprises s’inscrivent dans une démarche respectueuse de l’environnement et conforme aux attentes des consommateurs et partenaires.

Des bénéfices à long terme

Les résultats d’un audit énergétique ne se limitent pas aux économies immédiates. Ils ouvrent la voie à une gestion énergétique optimisée sur le long terme, grâce à la mise en place d’outils de suivi, de formations et d’équipements modernes. En adoptant une démarche d’amélioration continue, les entreprises peuvent s’adapter aux évolutions du marché et des réglementations, tout en pérennisant leurs résultats.

Faire de l’audit énergétique un investissement stratégique

Au-delà d’un simple état des lieux, l’audit énergétique doit être perçu comme un investissement stratégique. Il permet non seulement de répondre aux défis économiques et écologiques actuels, mais aussi de construire une industrie plus performante, durable et en phase avec les enjeux de demain.

En somme, réaliser un audit énergétique est une étape incontournable pour toute entreprise industrielle souhaitant optimiser ses ressources, améliorer sa performance globale et s’engager activement dans la protection de l’environnement.

Chez Albéo Conseil vous pouvez réaliser votre audit énergétique et bénéficier d’un accompagnement expert, adapté à vos besoins, pour transformer vos défis énergétiques en opportunités stratégiques. Notre équipe est disponible au 06 78 86 33 88 ou sur Albéo Conseil.